MVR-выпарные аппараты для сокращения маточного раствора неорганических солей

Разработаны для сокращения объема отходов, рекуперации повторно используемой воды и ценных солей, а также для снижения счетов за электроэнергию для маточных растворов кристаллизаторов и технологических потоков с высоким содержанием растворенных твердых веществ (TDS).

Производство неорганических солей часто оставляет большие объемы маточного раствора с высоким содержанием TDS, высоким BPE и тенденцией к сильному образованию отложений (например, CaSO₄, кремнезем). Традиционные термические методы зависят от дорогостоящего пара и огромных мощностей коммунальных служб. Наши MVR-ориентированные EPC/комплексные решения обеспечивают заводской контроль над выпариванием и концентрированием, обеспечивая рециркуляцию тепла на основе электроэнергии, компактные компоновки и надежную защиту от загрязнения.

Основные преимущества

Высокое сокращение объема - Сократите объем отходов на 70-95%, обеспечивая достижение целей ZLD или near-ZLD.

Высокое сокращение объема - Сократите объем отходов на 70-95%, обеспечивая достижение целей ZLD или near-ZLD. Энергоэффективность - Электрический SEC обычно составляет 8-20 кВтч/м³ выпаренного; более низкие эксплуатационные расходы по сравнению с системами, работающими только на пару.

Энергоэффективность - Электрический SEC обычно составляет 8-20 кВтч/м³ выпаренного; более низкие эксплуатационные расходы по сравнению с системами, работающими только на пару. Конструкция против загрязнения - Принудительная циркуляция, оптимизированный ΔT (≈3-8 K), демистер и управление NCG для длительных циклов работы.

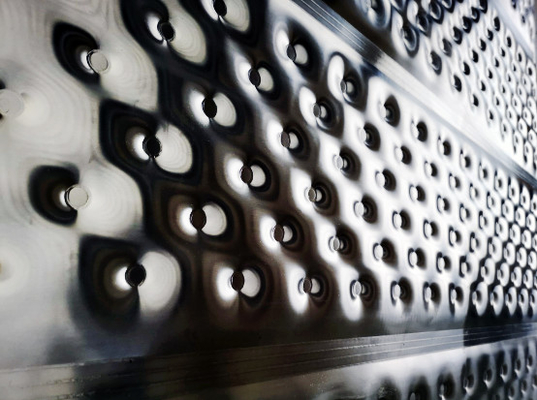

Конструкция против загрязнения - Принудительная циркуляция, оптимизированный ΔT (≈3-8 K), демистер и управление NCG для длительных циклов работы. Правильные материалы - 316L / 2205 / 904L / Ti / Hastelloy в зависимости от нагрузки хлоридов и коррозии; проверено для рассолов.

Правильные материалы - 316L / 2205 / 904L / Ti / Hastelloy в зависимости от нагрузки хлоридов и коррозии; проверено для рассолов.

Что вы получите с нашей EPC/комплексной поставкой

- Измеримое снижение затрат: Электрификация MVR заменяет свежий пар; типичная экономия коммунальных услуг по сравнению с одноступенчатым паром составляет 30-60% (в зависимости от площадки).

- Рекуперация воды и соли: Рекуперируйте повторно используемый конденсат и направляйте концентрированный рассол в кристаллизацию для получения продажных солей или безопасной утилизации.

- Стабильная, чистая работа: Готовые к CIP компоновки, окна скорости и контроль уноса обеспечивают надежность компрессора и стабильность продукта.

- Компактность и удобство модернизации: Модульные основания сокращают время установки и минимизируют время простоя производства.

Рабочий процесс поставки

Анализ подачи и BPE → Проектирование и моделирование процесса → Пилотный/стендовый (опционально) → Детальное проектирование → Изготовление и FAT → Установка и ввод в эксплуатацию → Испытание производительности и обучение → O&M / Запасные части / Удаленная поддержка

Типичное проектное окно (ориентировочно)

| Рабочая температура / давление |

~60-90 °C при ~20-80 кПа(абс), в зависимости от продукта и BPE |

| Перепад температур (ΔT) |

~3-8 K по каландрии (меньше ΔT → более высокий COP и более чистые поверхности) |

| Теплообменник |

Пленочный для более чистой подачи; Принудительная циркуляция для загрязнения/вязких или кристаллизующихся сред |

| Электрический SEC |

~8-20 кВтч на м³ выпаренного (≈0,03-0,08 кВтч/галлон), в зависимости от площадки |

| Материалы |

316L / 2205 / 904L / Ti / Hastelloy в зависимости от требований к хлоридам/коррозии |

* Диапазоны являются типичными; окончательный проект зависит от состава вашей подачи, кривой BPE, тенденции к загрязнению/вспениванию, коммунальных услуг и спецификаций продукта.

Применение

Наши MVR-решения адаптируются к широкому спектру неорганических маточных растворов и побочных потоков:

- Маточный раствор сульфата натрия / глауберовой соли - предварительное концентрирование и рециркуляция в кристаллизаторы.

- Линии хлорида натрия / вакуумной соли - концентрирование рассола и сокращение маточного раствора перед центрифугой и сушилкой.

- Кальцинированная сода / хлорщелочь - рассолы с высоким содержанием хлоридов с конструкциями принудительной циркуляции против загрязнения.

- Фосфатные / фторсодержащие растворы - модернизация материалов и варианты полировки конденсата.

- Системы поташа и смешанных солей - гибридная интеграция MVR+MEE и соединение кристаллизатора.

- Отбросы RO / рассолы ZLD - минимизация объема и повторное использование воды.

Часто задаваемые вопросы

В1: Как предотвратить образование отложений (например, CaSO₄, кремнезем) внутри нагревателя?

Мы сочетаем скорости принудительной циркуляции, оптимизированный ΔT, контроль демистера/уноса и адаптированные режимы CIP (щелочь/кислота). Для кристаллизующихся сред мы отделяем рост кристаллов в нижестоящем кристаллизаторе, а не внутри основного теплообменника.

В2: Почему следует выбирать MVR, а не MEE для сокращения маточного раствора?

MVR рециркулирует свой собственный пар, используя электричество, что обычно снижает затраты на коммунальные услуги и уменьшает нагрузку на котел. Для очень высокого BPE или экстремального образования отложений мы часто развертываем гибридный MVR+MEE поезд для балансировки SEC и надежности.

В3: Какое качество конденсата мы можем ожидать?

Для неорганических систем дистиллят обычно имеет низкую проводимость и пригоден для повторного использования; там, где существуют летучие вещества, мы добавляем полировку конденсата (стриппинг, уголь, ионный обмен) для соответствия спецификациям повторного использования/сброса.

В4: Какая информация вам нужна для предложения?

Подача потока и состав, TDS и кривая BPE, целевая концентрация, тенденция к образованию отложений/вспениванию, коммунальные услуги (тариф на электроэнергию/пар/охлаждение), ограничения по занимаемой площади и желаемый срок окупаемости. Мы вернем оценку SEC/TCO и предварительный PFD.

Получите индивидуальный дизайн и модель энергопотребления

Отправьте нам свой анализ подачи и цели, чтобы получить одностраничную модель SEC/TCO и предложенный маршрут MVR или MVR+MEE для вашего проекта сокращения маточного раствора.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!